包阅导读总结

1. 超滑摩擦纳米发电机、摩擦磨损、长寿命、高耐久性、自驱动传感

2. 中国科学院和清华大学联合研究团队制造出亚毫米尺度的超滑摩擦电器件,能实现电输出,可用于能量收集和自驱动传感。该器件大大降低了摩擦系数,但目前输出信号较小,团队将继续优化改进,计划集成到机械零部件并结合 AI 算法。

3.

– 研究成果

– 制造出亚毫米尺度的超滑摩擦电器件。

– 能在超滑条件下实现电输出。

– 具体应用

– 嵌入轴承收集摩擦能量。

– 作为自驱动传感器监测工业零部件运行状态。

– 技术优势

– 超低摩擦系数和稳定摩擦电输出信号。

– 有效降低摩擦系数,实现稳定的摩擦电输出功率。

– 提出新的超滑状态监测方法,研发出自驱动型超滑监测系统。

– 面临问题与改进

– 目前摩擦界面尺度小,输出信号小。

– 将增大摩擦界面面积,优化制备工艺,延长测试时间,集成到机械零部件,结合 AI 算法。

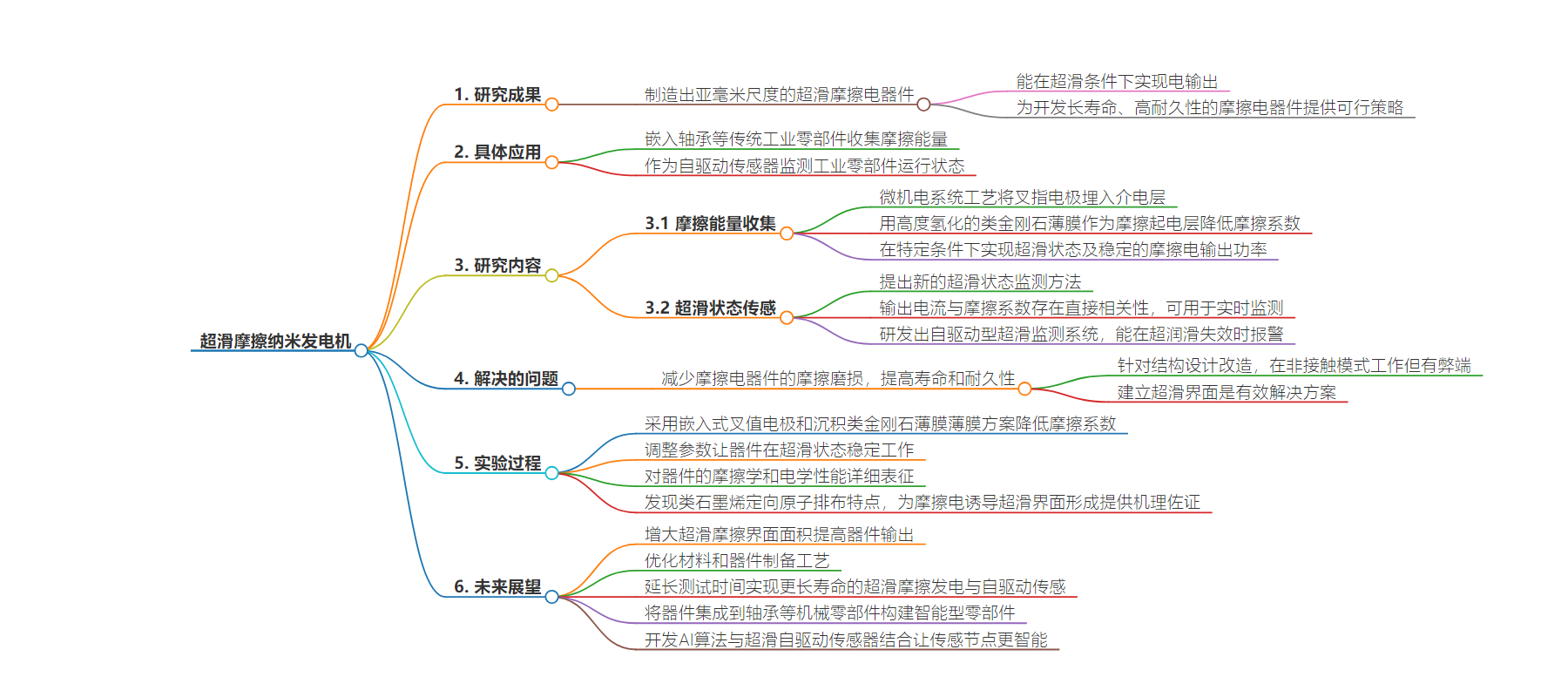

思维导图:

文章地址:https://mp.weixin.qq.com/s/XM6wopb2tctRiPILm2Lt6Q

文章来源:mp.weixin.qq.com

作者:DeepTech深科技

发布时间:2024/8/9 6:55

语言:中文

总字数:2951字

预计阅读时间:12分钟

评分:76分

标签:摩擦纳米发电机,超滑技术,能量收集,自驱动传感器,微机电系统

以下为原文内容

本内容来源于用户推荐转载,旨在分享知识与观点,如有侵权请联系删除 联系邮箱 media@ilingban.com

近日,中国科学院北京纳米能源与系统研究所张弛研究员、王中林院士以及清华大学陈新春副研究员的联合研究团队,制造出一种亚毫米尺度的超滑摩擦电器件。

即使在超滑条件之下,它也能实现电输出,为开发长寿命、高耐久性的摩擦电器件提供了可行策略。

图 | 张弛(来源:张弛)

在具体应用上:

首先,可以将超滑摩擦电器件嵌入轴承等传统工业零部件之中,以便长期、高效地收集摩擦能量。

其次,可以将超滑摩擦电器件作为一种自驱动传感器。

在完全无需外部电源供给的条件下,就能实现机械信号的传感与传输,从而实时地监测工业零部件的运行状态,进而用于故障诊断与智能评估,推动智能制造和工业物联网等领域的发展。

(来源:Advanced Functional Materials)

总的来说,本次器件拥有超低的摩擦系数、以及稳定的摩擦电输出信号,可用于高耐久性摩擦能量的收集、以及超滑状态的传感。

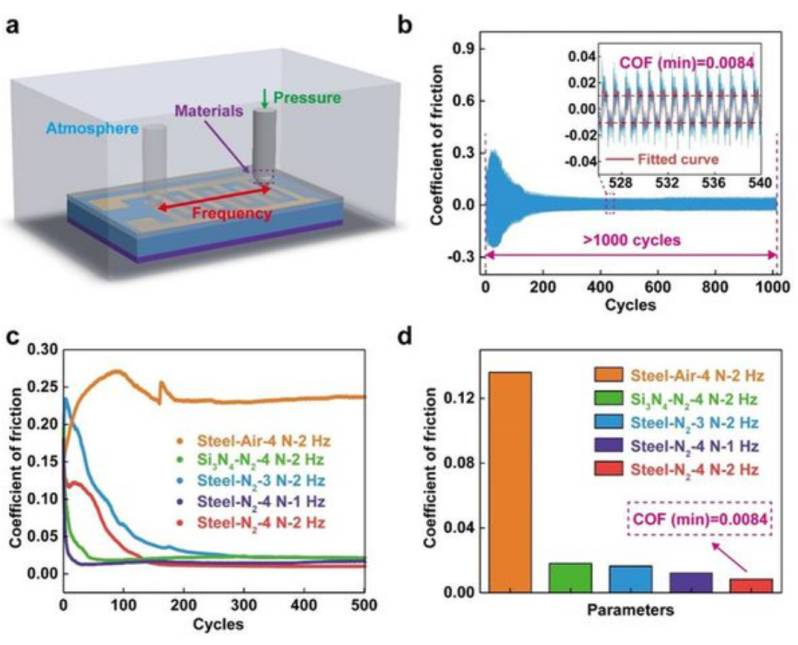

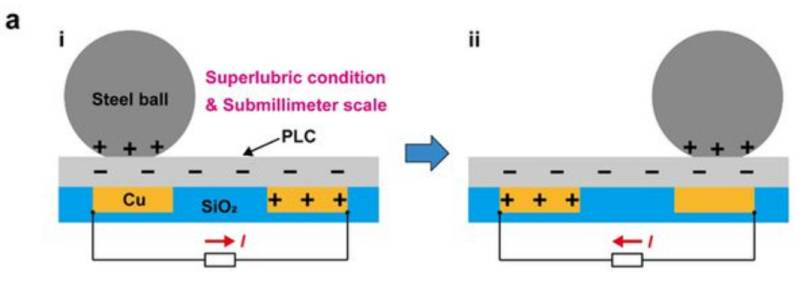

在摩擦能量收集上,课题组在微机电系统工艺的帮助之下,将叉指电极埋入介电层。

并将高度氢化的之后类金刚石薄膜作为摩擦起电层,借此有效降低了摩擦系数。

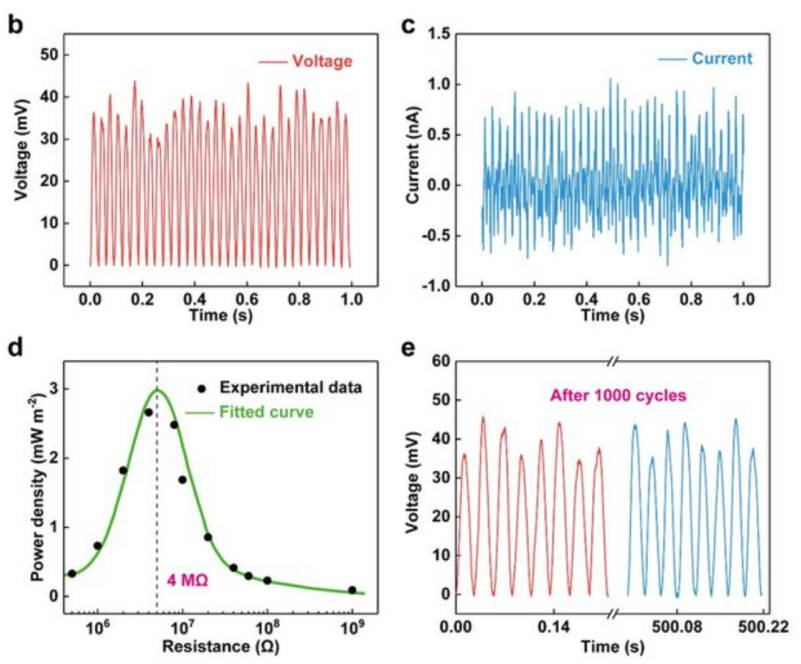

通过研究不同参数之下的摩擦特性,他们在 4N、2Hz 和氮气这样的条件之下,实现了接触面积直径为 130μm 的超滑状态,并在超滑条件下实现了稳定的摩擦电输出功率。

此外在超滑状态传感的研究上,该团队还基于有机液体中的钢、氮化镓、以及氧化黑磷纳米片,提出了一种新的超滑状态监测方法。

当将有机液体分解产生的环境碳层、与磷氧化物和黑磷纳米片相结合,就能构建一种独特的三层膜,从而大大降低摩擦系数。

同时,在机械摩擦的过程中,由于界面上存在摩擦伏特效应,电子-空穴对会被激发、从而发生定向分离,进而会在钢、氧化黑磷和氮化镓的异质结中形成电流。

实验结果表明:输出电流与摩擦系数存在直接相关性,故可用于液体超润滑状态的实时监测。

基于这些实验结果,他们研发出一种自驱动型超滑监测系统,并能在超润滑失效时发出报警信号。

(来源:Advanced Functional Materials)

建立超滑界面,实现长寿命、高耐久性的摩擦电器件

据介绍,作为一种新兴能源技术,摩擦纳米发电机可以将机械能转化为电能。

近年来的研究表明,以摩擦纳米发电机为基础开发的一系列摩擦电器件,能够广泛用于能量收集和自驱动传感。

然而,当摩擦电器件在工作的时候,不可避免地会产生摩擦磨损,而这会严重影响它的输出性能和传感性能,甚至会导致摩擦电器件失效。

因此,减少摩擦电器件的摩擦磨损,从而提高摩擦电器件的寿命和耐久性,是该领域亟待解决的问题之一。

针对上述问题,已有学者提出这样一种解决方案:即针对结构设计加以改造,让摩擦电器件能在非接触模式之下长期工作。

对于这种情况下的摩擦电器件来说,它是通过静电感应来产生输出信号的,因此信号大小会随着电荷的耗散而逐渐衰减。

所以这种方案的弊端在于,它同样需要通过接触摩擦来补充电荷。

而要想实现长寿命、高耐久性的摩擦电器件,不仅需要通过接触摩擦来产生电荷,也需要维持超低的摩擦系数,只有这样才能减少磨损。

因此,还需要建立一种超滑界面,才能真正实现长寿命、高耐久性的摩擦电器件。

(来源:Advanced Functional Materials)

最大限度降低器件的摩擦系数

事实上,摩擦电器件的耐久性与长寿命,是本领域关注已久的一个科研问题。

在北京纳米能源所团队和清华团队的反复讨论中,逐渐得出这样一个结论:建立超滑界面,是实现长寿命、高耐久性摩擦电器件的有效解决方案。

基于打造超滑摩擦电器件的想法,他们开始着手实验设计。

在超滑摩擦电器件的设计与制备上,他们采用嵌入式叉值电极和沉积类金刚石薄膜薄膜的方案,借此大大降低了摩擦系数。

并通过不断地调整材料、气体环境、接触压力、运动频率等参数,让器件可以在超滑状态下稳定地工作。

随后,研究团队针对超滑摩擦电器件的摩擦学和电学性能进行详细表征,通过不断地完善实验方法,最终获得了预期的实验结果。

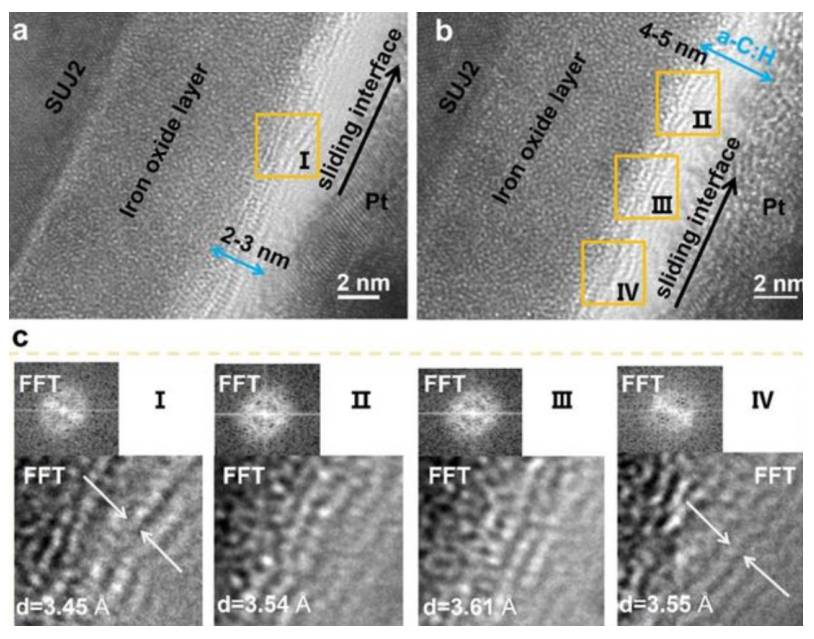

同时,针对超滑界面中的纳米结构,该团队使用聚焦离子束技术对其进行表征。

透射电子显微镜结果显示:沿着滑动界面能够以原位的方式,形成类似石墨烯的 a-C:H 剪切带。

其中,碳原子会发生摩擦诱导的定向重排,层间距大约为 0.35nm。

而从摩擦试验后的磨斑痕迹、及其碎屑的拉曼光谱和透射电子显微镜观察结果可以发现:滑动界面的微观结构,与动态变化的静电场有着密切关系。

动态静电场的变化,能够触发氢化表面钝化机制的持续激活。界面接触区的静电吸引和接触压力的增加,则会增强氢化表面的钝化机制,从而能为适应交变静电状态的超滑稳定性做出重要贡献。

因此,所形成的类石墨烯剪切层的微观结构,更像是一种高氢化类石墨碳的键合态。

在协同作用之下,它可以提供一种易剪切的润滑性能,并能抑制界面材料的磨损。

(来源:Advanced Functional Materials)

张弛表示:“本次器件基于微纳加工工艺,在北京纳米能源与系统研究所完成制备,随后在清华团队的实验室进行摩擦学测试和电学测试。”

为此,他和同事经常在两个实验室之间往返。而影响超滑界面形成的因素有很多,在尝试大量条件之后,他们才终于同时实现了超滑的界面、以及稳定的摩擦电信号。

此外,在对转移膜进行材料表征时,他们发现了非常规律的类石墨烯定向原子排布特点。

正是这一特点的发现,为摩擦电诱导超滑界面的形成提供了机理佐证。

日前,相关论文以《亚毫米级超润滑摩擦纳米发电机》(Submillimeter-Scale Superlubric Triboelectric Nanogenerator)为题发在 Advanced Functional Materials(IF 18.5)。

布天昭博士是第一作者,中国科学院北京纳米能源与系统研究所王中林院士和张弛研究员、以及清华大学的陈新春副研究员担任共同通讯作者[1]。

图 | 相关论文(来源:Advanced Functional Materials)

本论文的第一位审稿人表示:“本次研究详细介绍了超滑摩擦纳米发电机的制造和性能评估,这种超滑摩擦纳米发电机使用氢化类金刚石碳作为摩擦起电层,最大限度地降低了器件的摩擦系数。”

第二位审稿人评价称:“研究人员在解决摩擦电材料磨损这一问题方面做出了重要工作,即通过开发低摩擦系数类金刚石摩擦电材料解决了这一问题。”

第三位审稿人则表示:“研究人员使用高度氢化的类金刚石碳作为摩擦起电层来降低摩擦系数,从而让亚毫米级摩擦纳米发电机在长期运行之后,表现出超低摩擦系数和稳定的发电性能。”

尽管课题组已经实现了超滑状态下的能量收集与自驱动传感。然而,由于目前的摩擦界面仍然停留在百微米尺度,这就导致输出信号较小。

下一步,该团队将继续增大超滑摩擦界面的面积,以便提高器件输出。

同时,也将优化材料和器件的制备工艺。并将通过延长测试时间,争取实现更长寿命的超滑摩擦发电与自驱动传感。

在此基础之上,研究团队计划将器件集成到轴承等典型机械零部件之中,以期构建一种智能型机械零部件,实现摩擦能量的高效收集与自驱动传感。

另外,他们还将通过开发 AI 算法,将其与超滑自驱动传感器加以结合,让工业物联网中的传感节点更加智能。